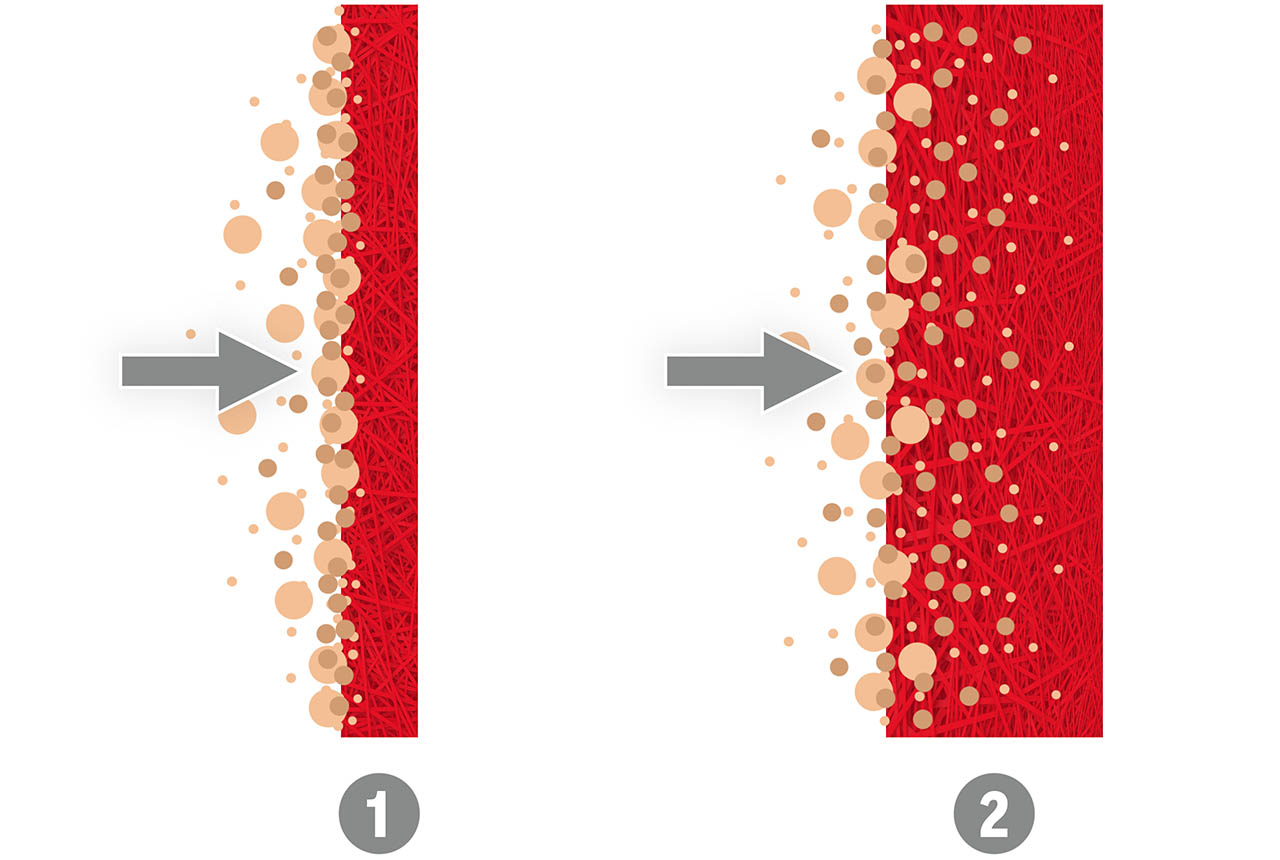

Con il tempo, le particelle intrappolate dai supporti si accumulano:

- In profondità nella struttura porosa del materiale, riducendo gradualmente la permeabilità.

- In superficie, dove formano un accumulo di inquinanti, un ulteriore strato che trattiene le particelle più fini di quelle inizialmente catturate dal supporto.

Questo intasamento, sia in profondità che in superficie, aumenta la resistenza al passaggio del fluido, provocando un aumento della

pressione differenziale (ΔP) tra monte e valle del filtro.

Quando il ΔP raggiunge la soglia critica definita dal produttore o dal processo, il filtro deve essere sostituito o pulito.

Alcuni supporti possono essere lavati e rigenerati, prolungando la loro vita utile senza compromettere le loro prestazioni, a condizione che si applichi una pulizia adeguata.

Il monitoraggio regolare del ΔP, unito all'uso di

indicatori di manutenzione, è essenziale per pianificare la sostituzione o la manutenzione, limitare le interruzioni non programmate e mantenere la qualità della filtrazione.