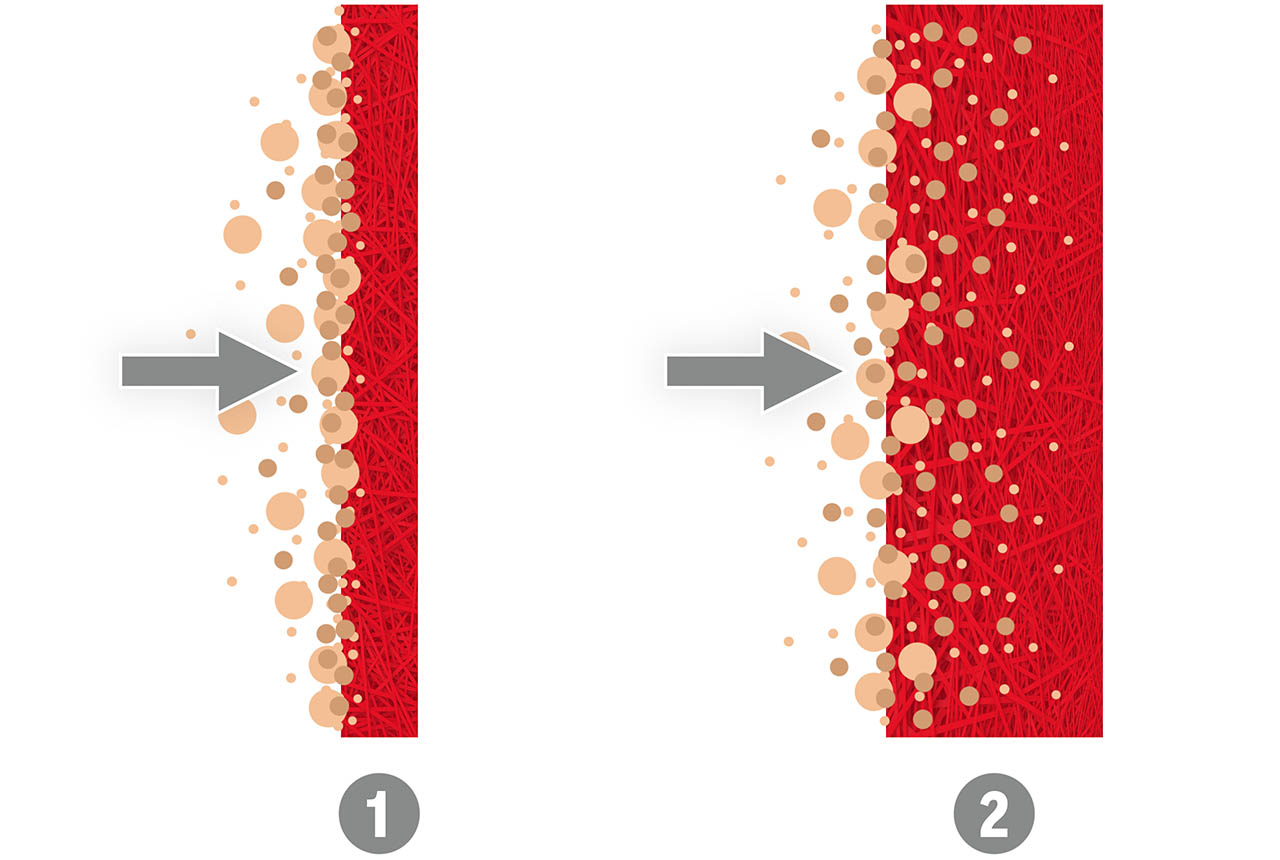

Au fil de l’utilisation, les particules piégées par le média s’accumulent :

- En profondeur, au sein de la structure poreuse du matériau, ce qui réduit progressivement la perméabilité.

- En surface, où elles forment un gâteau de filtration, véritable couche supplémentaire retenant des particules plus fines que celles captées initialement par le média.

Ce colmatage, qu’il soit en profondeur ou en surface, augmente la résistance au passage du fluide, ce qui provoque une hausse de la

pression différentielle (ΔP) entre l’amont et l’aval du filtre.

Lorsque la ΔP atteint le seuil critique défini par le fabricant ou par le procédé, le filtre doit être remplacé ou nettoyé.

Certains médias sont donc lavables et régénérables, ce qui permet de prolonger leur durée de vie sans compromettre leurs performances, à condition d’appliquer un nettoyage adapté.

Le suivi régulier de la ΔP, associé à l’utilisation d’

indicateurs de maintenance, est essentiel pour planifier le remplacement ou l’entretien, limiter les arrêts non planifiés et maintenir la qualité de filtration.