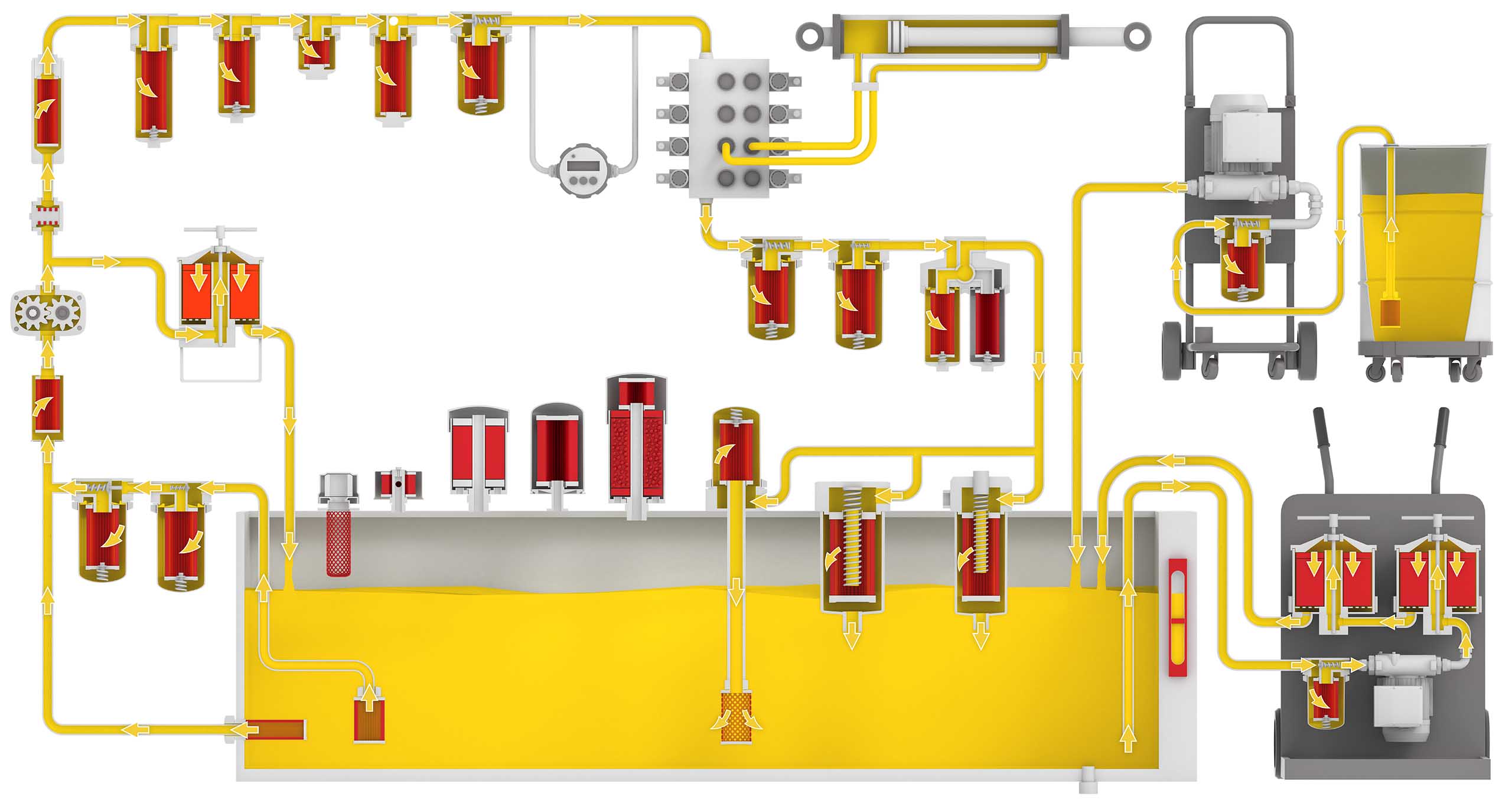

Les filtres sont des éléments cruciaux dans les systèmes hydrauliques, permettant de bloquer les impuretés, protéger les composants et prolonger la durée de vie du système. Le niveau de filtration dépend de plusieurs facteurs :

- Les exigences de propreté et la sensibilité des composants

- Le niveau de contamination dans l’environnement ambiant

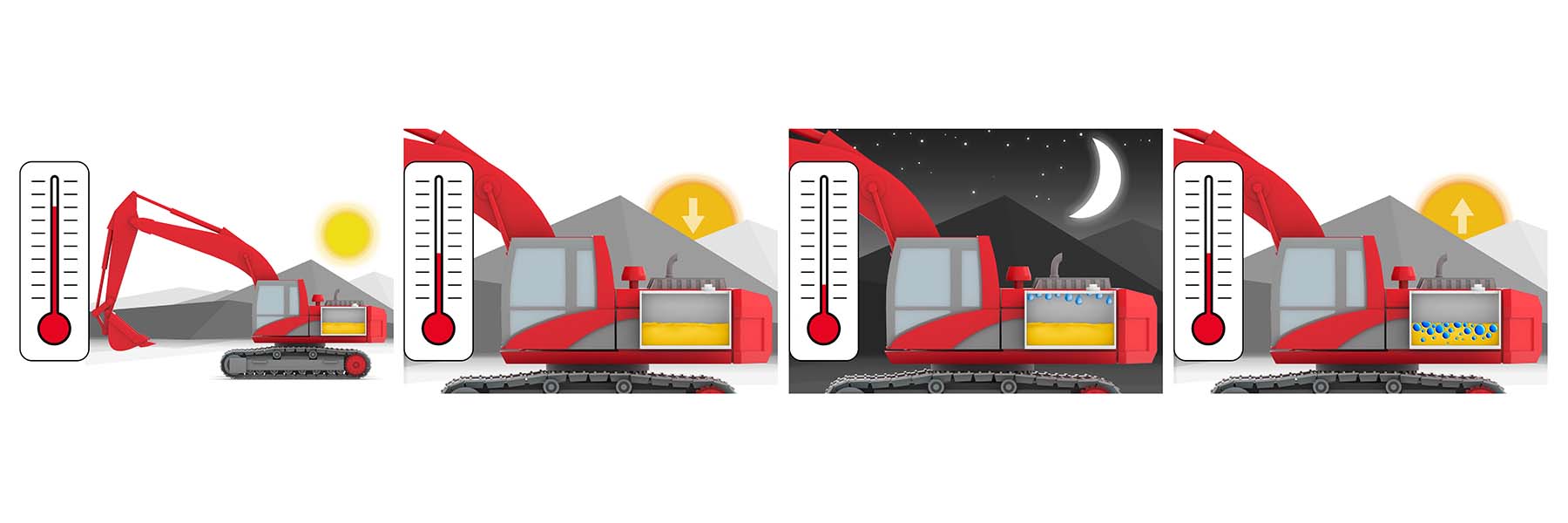

- Le cycle de fonctionnement de la machine

- La facilité d’entretien des composants et des pièces de rechange

- La pression de fonctionnement du système

De l'aspiration du fluide à son retour, en passant par la zone de pression et l'aération des réservoirs, HIFI FILTER® propose une gamme variée de boîtiers, de filtres et d’accessoires, conçus pour différents niveaux de pression et emplacements dans le circuit hydraulique.