I to nie wszystko: rozpraszają również ciepło wytwarzane podczas obróbki, chroniąc narzędzie i obrabiany przedmiot przed szkodliwym działaniem wysokich temperatur. Płyny te ułatwiają również odprowadzanie wiórów powstających podczas obróbki, zapobiegając ich gromadzeniu się, co mogłoby zagrozić wykończeniu powierzchni obrabianej części lub doprowadzić do wypadku. Wreszcie, dzięki dodatkom antykorozyjnym, konserwują powierzchnie metalowe, chroniąc je przed korozją.

Rodzaje płynów chłodząco-smarujących: w pełni olejowe i emulsje

Istnieją dwa główne rodzaje płynów do obróbki metali: w pełni olejowe i emulsje.

W pełni olejowe to nierozcieńczone oleje, często pochodzące z baz mineralnych, roślinnych lub syntetycznych, czasami wzbogacone dodatkami w celu optymalizacji ich właściwości. Szczególnie dobrze nadają się do procesów wymagających intensywnego smarowania, takich jak toczenie prętów, gdzie ich działanie chroni narzędzia, zapewnia czyste wykończenie obrabianych powierzchni i zapobiega przedwczesnemu zużyciu.

Emulsje to połączenie dwóch niemieszających się cieczy: wody i oleju (zazwyczaj od 3 do 10%), stabilizowane emulgatorem. Te płyny są tańsze w zakupie i są szczególnie skuteczne w chłodzeniu dzięki wysokiej zawartości wody. Jednak ich smarowanie jest gorsze niż w przypadku pełnych olejów, wymagają regularnej konserwacji i generalnie mają krótszą żywotność.

Zanieczyszczenie olejów do obróbki

Czy to w postaci pełnych olejów, czy rozpuszczalników, ciecze chłodząco-smarujące są obciążone zanieczyszczeniami podczas obróbki skrawaniem, takimi jak metale żelazne, metale nieżelazne, takie jak aluminium, a nawet metale szlachetne. Filtracja tych zanieczyszczeń staje się niezbędna nie tylko do oczyszczania i recyklingu cieczy, ale także do ochrony narzędzi skrawających i wydłużenia ich żywotności. Podczas obróbki metali szlachetnych, filtracja cieczy chłodząco-smarującej umożliwia odzyskanie materiału i jego przetopienie, dzięki czemu części mogą być ponownie obrabiane, co ma dodatkowy wymiar ekonomiczny.

Aby wybrać najbardziej odpowiedni system filtracji, należy wziąć pod uwagę szereg parametrów: obszar zastosowania, układ warsztatu, rodzaj i natężenie przepływu cieczy oraz charakter i stężenie zanieczyszczeń. Twoje cele, czy to w zakresie recyklingu cieczy, jej odkażania, odzyskiwania cennych materiałów, czy też ochrony i przedłużenia żywotności sprzętu, również określą preferowane rozwiązanie filtracyjne.

HIFI FILTER® oferuje szereg rozwiązań poprawiających jakość cieczy chłodząco-smarujących i gwarantujących optymalną wydajność obrabiarek. Obejmują one automatyczne filtry taśmowe, filtry workowe EPC i obudowy FEC, które wychwytują największe zanieczyszczenia, zapobiegając przedwczesnemu nasyceniu filtrów liniowych i wydłużając ich żywotność. Jednocześnie systemy oczyszczania, takie jak jednostki filtrujące, zapewniają dogłębną obróbkę olejów. Wreszcie, aby utrzymać wydajność naszego sprzętu, oferujemy szeroką gamę części zamiennych, dostosowanych do specyficznych potrzeb każdej instalacji.

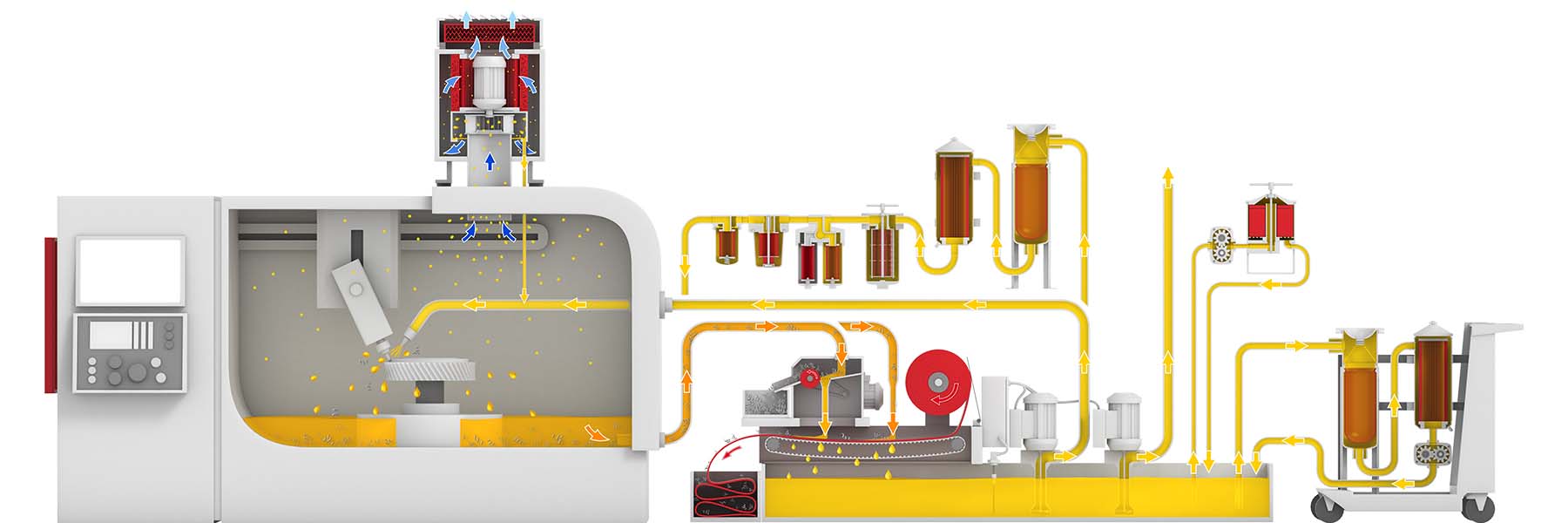

Automatyczny filtr taśmowy, powszechnie instalowany na centrach obróbczych, jest urządzeniem filtrującym przeznaczonym dla sektorów przemysłowych generujących duże ilości zanieczyszczeń żelaznych i nieżelaznych.

Cząstki stałe obecne w płynach tnących są oddzielane przez medium filtracyjne, co pozwala na odzyskanie wiórów i ponowne wykorzystanie uzdatnionego płynu. Jednostka ta może być wyposażona w separator magnetyczny, który działa jak filtr wstępny, specjalnie zaprojektowany w celu wyeliminowania elementów żelaznych i magnetycznych, zanim ciecz dotrze do taśmy filtracyjnej. Proces jest prosty: obracające się magnesy wychwytują metalowe wióry, które są usuwane przez zgarniacz do specjalnego zbiornika. Ta wstępna filtracja zmniejsza koszt mediów filtracyjnych.

Płyn przepływa następnie na taśmę filtracyjną, która przesuwa się automatycznie w zależności od poziomu płynu tnącego. Objętość wiórów zgromadzonych na medium filtracyjnym podnosi poziom oleju w zbiorniku PLC, aktywując czujnik pływakowy, który uruchamia przesuwanie taśmy filtracyjnej. HIFI FILTER® oferuje również inne typy czujników, takie jak czujniki poziomu ciśnienia, zapewniając alternatywy dostosowane do każdego zastosowania.

Aby ułatwić konserwację, czujnik na taśmie filtracyjnej wykrywa, kiedy rolka nośnika się skończy i ostrzega, kiedy należy ją wymienić.

💡 W zależności od zastosowania, rolki mediów filtracyjnych mogą być wykonane z wiskozy, poliestru, polipropylenu itp.

![Image non trouvée]()

Filtry przepływowe

Tam, gdzie przestrzeń jest na wagę złota lub jako uzupełnienie sterownika PLC, idealne są, modele in-line EPC i FEC.

Progi filtracji dla tych dwóch rozwiązań wynoszą od 5 do 800 µm dla EPC i od 3 do 90 µm dla FEC. EPC wykorzystuje worek filtracyjny i wychwytuje duże zanieczyszczenia w umiarkowanych ilościach, podczas gdy FEC, z plisowanymi mediami, lepiej nadaje się do małych zanieczyszczeń obecnych w dużych ilościach. Jeśli chodzi o przepustowość, EPC obsługuje większe układy, od 100 do 667 l/min, podczas gdy FEC jest przeznaczony do skromniejszych przepustowości, od 70 do 140 l/min. Wreszcie, te dwa filtry mają wspólną cechę: ich wkłady filtracyjne nadają się do spalania, umożliwiając ponowne stopienie wiórów obróbkowych.

Filtry zapasowe: spin-on i przełączalne

HIFI FILTER oferuje również części zamienne do oryginalnych filtrów, w tym filtry spin-on i części zamienne do filtrów przełączalnych.

HIFI FILTER® w przemyśle

HIFI FILTER oferuje również rozwiązania filtracyjne dostosowane do wielu innych sektorów przemysłowych, w szczególności z serii EL, zaprojektowanej do filtracji płynów dielektrycznych i spełniającej specyficzne wymagania procesów

elektroerozyjnych. Niektóre filtry z tej serii nadają się do spalania, co ułatwia odzyskiwanie obrabianych metali szlachetnych. Oferujemy również specjalne rozwiązania do cięcia strumieniem wody, gwarantujące czystą wodę i zapobiegające ryzyku uszkodzenia sprzętu.

Niezależnie od potrzeb, nasi doradcy chętnie pomogą w wyborze najbardziej odpowiedniego rozwiązania filtracyjnego.