Nowoczesny przemysł jest pełen procesów obróbki materiałów. Wśród nich, EDM wyróżnia się zdolnością do kształtowania twardych, złożonych części z niezrównaną precyzją.

EDM (Electrical Discharge Machining), to metoda produkcji wykorzystywana do kształtowania twardych, przewodzących prąd elektryczny materiałów, takich jak metale, stopy, węgliki, grafity, itp. Proces ten, charakteryzujący się wykorzystaniem prądu elektrycznego, umożliwia precyzyjne tworzenie złożonych części. Znajduje zastosowanie w wielu gałęziach przemysłu, od lotniczego i motoryzacyjnego, po produkcję narzędzi i form.

Jak to działa?

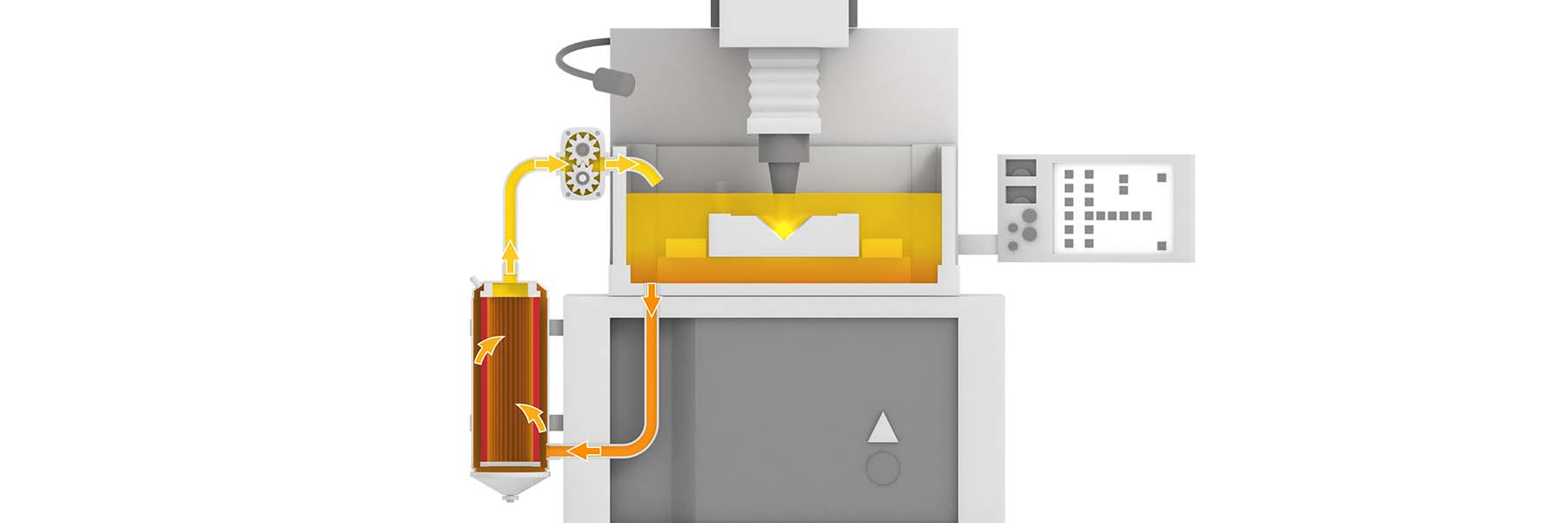

Proces EDM wymaga energii elektrycznej, elektrody, przedmiotu obrabianego (który musi przewodzić prąd) i płynu dielektrycznego. W przeciwieństwie do innych metod obróbki, EDM nie wymaga bezpośredniego kontaktu między komponentami. Jak to możliwe? Dzięki przewodności materiałów. Gdy szczelina między elektrodą a obrabianym przedmiotem zostaje zmniejszona, między dwoma przewodzącymi elementami dochodzi do wyładowania elektrycznego. Przechodząc przez płyn dielektryczny, prąd elektryczny tworzy "bańkę", która następnie imploduje. Ta mikroimplozja działa lokalnie na powierzchni części. Wraz z kolejnymi wyładowaniami na powierzchni tworzy się kilka kraterów, co prowadzi do ciągłej erozji części, aż do uzyskania pożądanego kształtu.

Rodzaje EDM

Istnieją dwa główne rodzaje elektrodrążarek: drutowe i wgłębne.

Elektrodrążarka drutowa

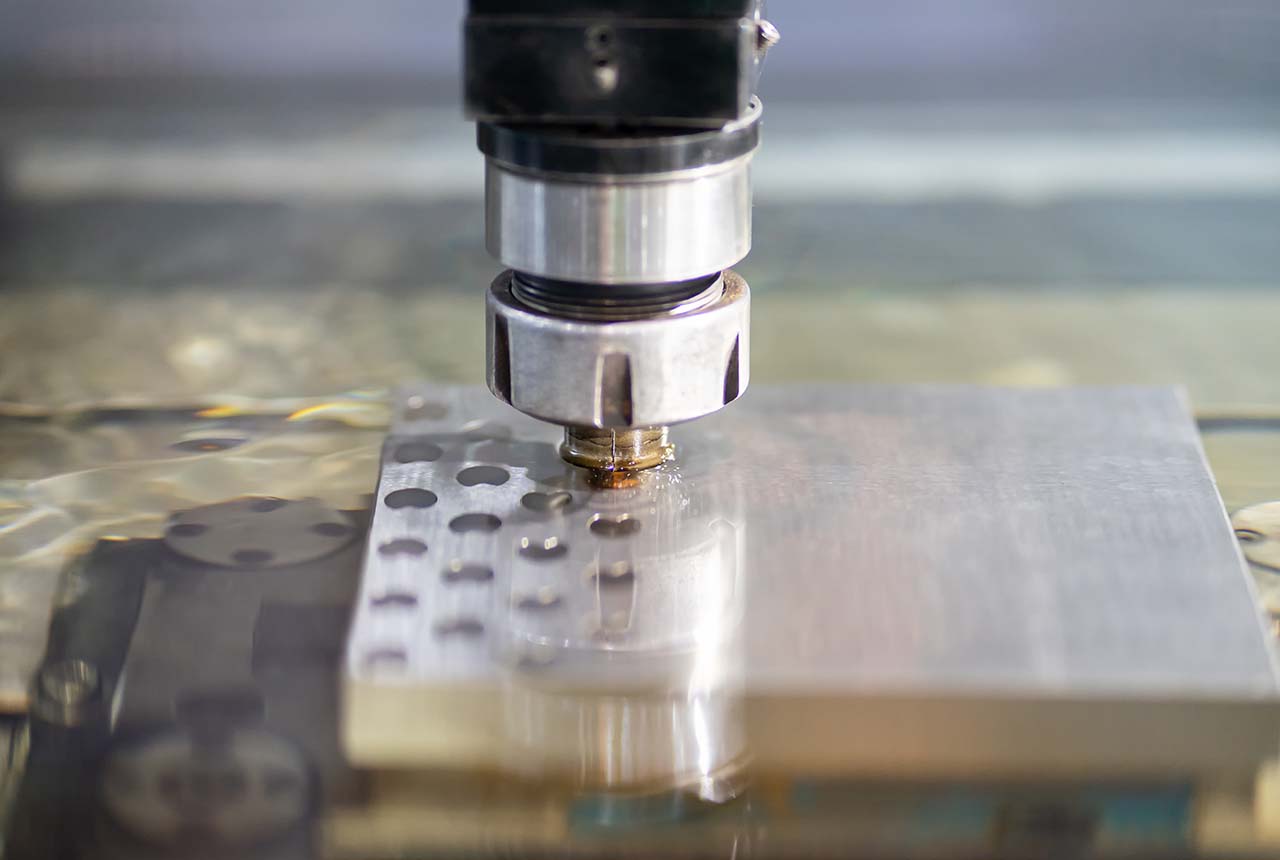

Elektrodrążenie drutowe lub "cięcie drutem" wykorzystuje przewodzący drut jako elektrodę. Jest on zwykle wykonany z mosiądzu, miedzi lub podobnych materiałów przewodzących. W praktyce, gdy drut zbliża się do przedmiotu obrabianego, między dwoma elementami dochodzi do wyładowań elektrycznych, które stopniowo erodują materiał przedmiotu obrabianego. Elektrodrążenie drutowe jest szczególnie odpowiednie do cięcia grubych materiałów lub tworzenia złożonych konturów z dużą precyzją.

Elektrodrążarka wgłębna

Nadal bez fizycznego kontaktu, elektroda o specjalnie zaprojektowanym kształcie zbliża się do obrabianego przedmiotu, wytwarzane są wyładowania elektryczne, a materiał ulega erozji, aż do uzyskania początkowo pożądanego kształtu. Proces ten jest powszechnie stosowany do obróbki bardzo twardych materiałów, bardzo precyzyjnych wgłębień i specjalnych kształtów, a także otworów przy użyciu elektrody rurowej.

Płyn dielektryczny: centralny element EDM

Płyny dielektryczne odgrywają kluczową rolę w procesie obróbki elektroerozyjnej. Te płyny izolacyjne mają trzy kluczowe funkcje, które gwarantują wydajną i bezpieczną pracę:

- Płyn dielektryczny zapewnia izolację elektryczną, zapobiegając rozpraszaniu wyładowań elektrycznych między elektrodą a obrabianym przedmiotem.

- Chłodzi elektrodę, zapobiegając jej przedwczesnemu zużyciu i stabilizując temperaturę obrabianego przedmiotu.

- Płyn dielektryczny usuwa cząsteczki obróbki ze szczeliny, zapewniając czyste wykończenie powierzchni.

Płyny dielektryczne okazują się zatem nieocenionymi sprzymierzeńcami w dziedzinie EDM, gwarantując wysoką precyzję operacji i zwiększając żywotność maszyny. Jednak płyn dielektryczny jest w pełni skuteczny tylko wtedy, gdy jest czysty. Dobra filtracja płynu jest zatem niezbędna.

Elektroerozja nie jest jedynym obszarem specjalizacji HIFI FILTER® w sektorze przemysłowym.

Oferujemy również produkty dedykowane do filtracji w obszarach takich jak obróbka skrawaniem, cięcie, wtrysk tworzyw sztucznych i drukowanie. Wspólnie zapewniamy, że wszystkie płyny związane z działaniem obrabiarek są filtrowane, gwarantując niezawodność, trwałość i optymalną wydajność sprzętu.