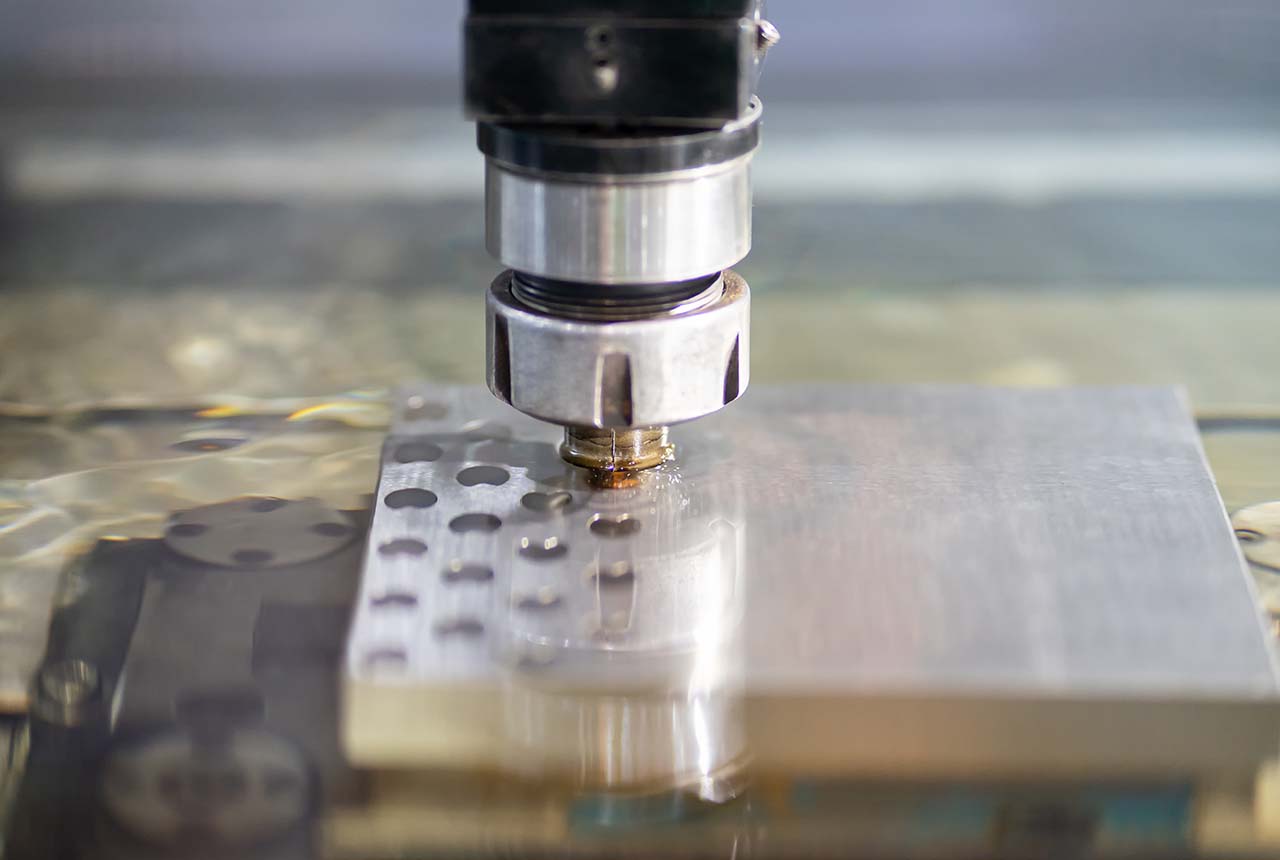

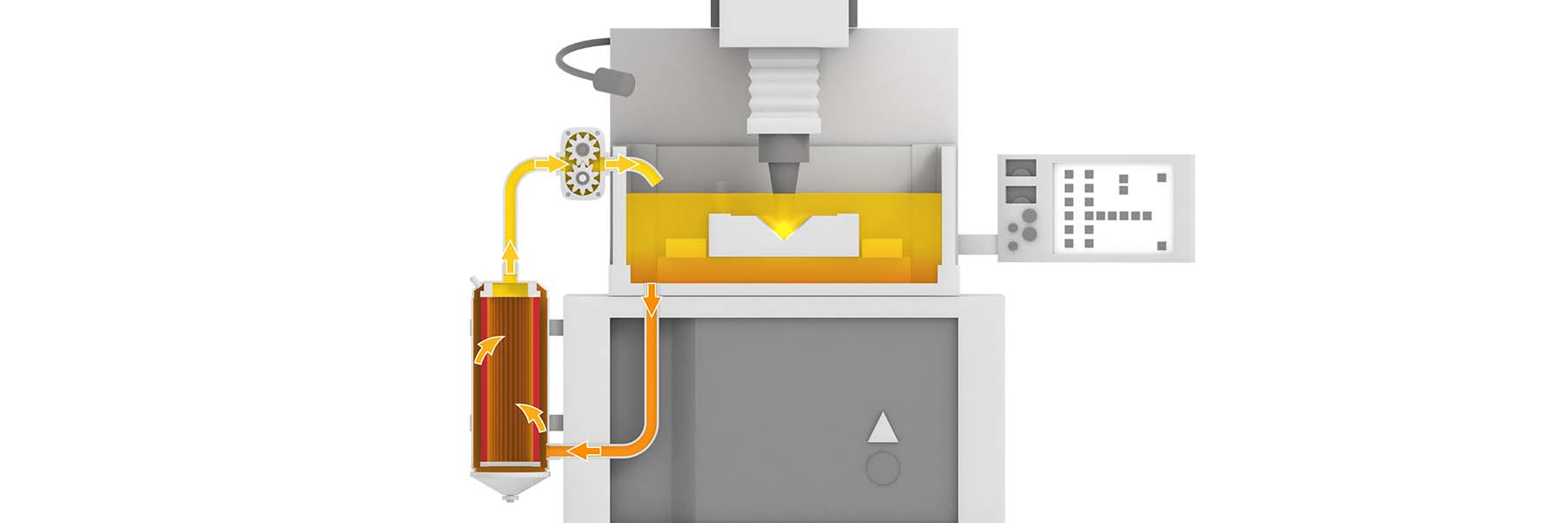

Dielektrische Flüssigkeiten spielen eine wesentliche Rolle im Erodierprozess. Diese Isolierflüssigkeiten haben drei Hauptfunktionen, die einen effizienten und sicheren Betrieb gewährleisten:

- Dielektrische Flüssigkeiten sorgen für die elektrische Isolierung und verhindern elektrische Entladungen zwischen der Elektrode und dem Werkstück.

- Sie kühlt die Elektrode, um vorzeitigen Verschleiß zu verhindern, und stabilisiert die Temperatur des Werkstücks.

- Das Dielektrikum entfernt Bearbeitungspartikel aus dem Spalt, um eine saubere Oberfläche zu gewährleisten.

Dielektrische Flüssigkeiten erweisen sich somit im Bereich der Funkenerosion als unschätzbar wertvoll, da sie eine hochpräzise Bearbeitung gewährleisten und die Lebensdauer der Maschine verlängern. Eine dielektrische Flüssigkeit ist jedoch nur dann voll wirksam, wenn sie sauber ist. Eine ordnungsgemäße Filtration der Flüssigkeit ist daher unerlässlich.