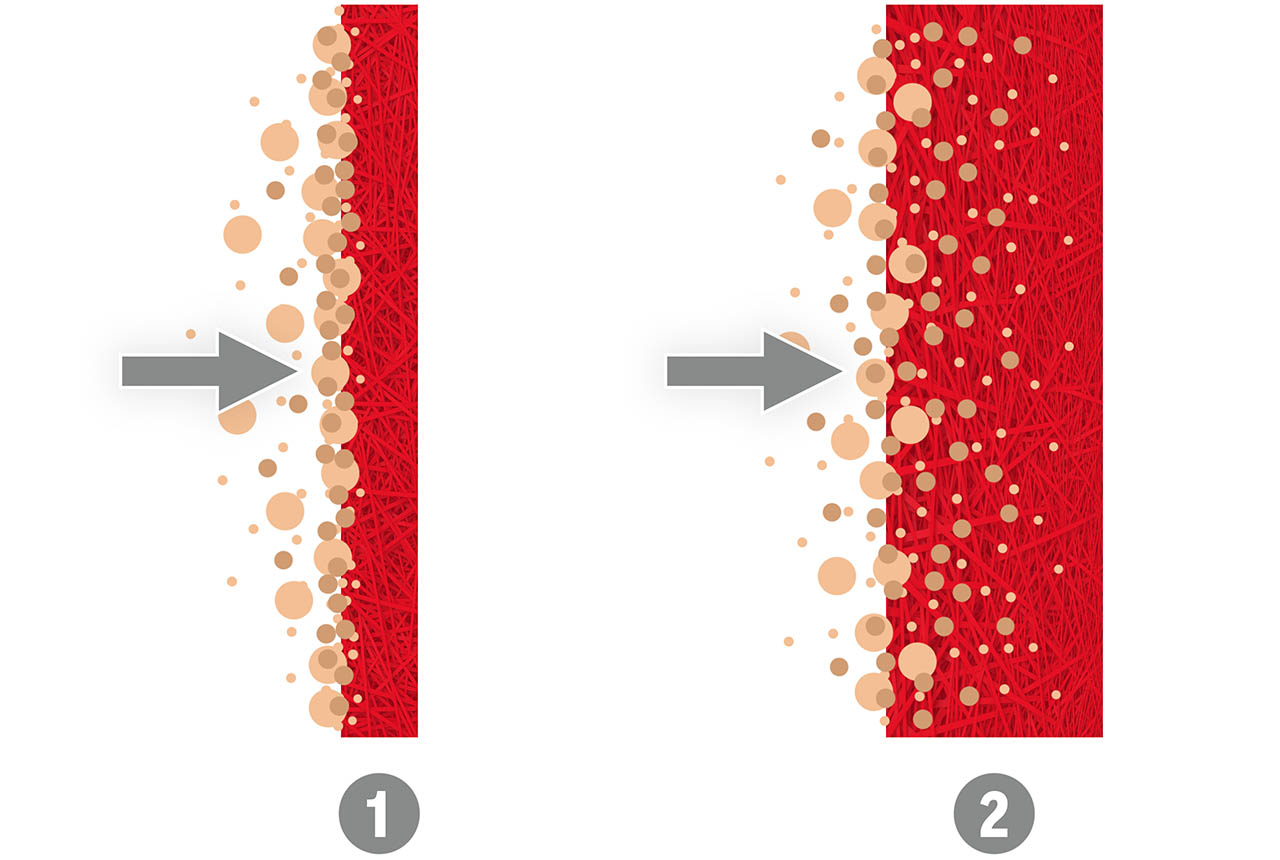

W miarę upływu czasu cząsteczki wychwytywane przez nośnik gromadzą się:

- Głęboko w porowatej strukturze materiału, stopniowo zmniejszając przepuszczalność.

- Na powierzchni, gdzie tworzą placek filtracyjny, dodatkowa warstwa zatrzymuje cząstki drobniejsze niż te początkowo wychwycone przez media.

Takie zatkanie, czy to w głębi, czy na powierzchni, zwiększa opór przepływu płynu, co powoduje wzrost

różnicy ciśnień (ΔP) przed i za medium, czyli między tzw. górną i dolną częścią filtra.

Gdy ΔP osiągnie próg krytyczny określony przez producenta lub proces, filtr należy wymienić lub wyczyścić.

Niektóre nośniki można zatem myć i regenerować, wydłużając ich żywotność bez uszczerbku dla ich wydajności, o ile są one prawidłowo czyszczone.

Regularne monitorowanie ΔP, w połączeniu z wykorzystaniem

sygnalizatorów konserwacji, jest niezbędne do planowania wymiany lub konserwacji, ograniczania nieplanowanych przestojów i utrzymania jakości filtracji.