La industria moderna está repleta de procesos que permiten mecanizar materiales. Entre estas técnicas, la electroerosión destaca por su capacidad para dar forma a piezas duras y complejas con una precisión sin igual.

La electroerosión (EDM) es un método de fabricación utilizado para dar forma a materiales duros y conductores como metales, aleaciones, carburos, grafitos, etc. Se caracteriza por el uso de una corriente eléctrica para crear piezas complejas con precisión. Caracterizado por el uso de una corriente eléctrica, este proceso permite crear piezas complejas con precisión. Muchas industrias lo utilizan, desde la aeroespacial hasta la automovilística pasando por la fabricación de herramientas y moldes.

¿Cómo funciona?

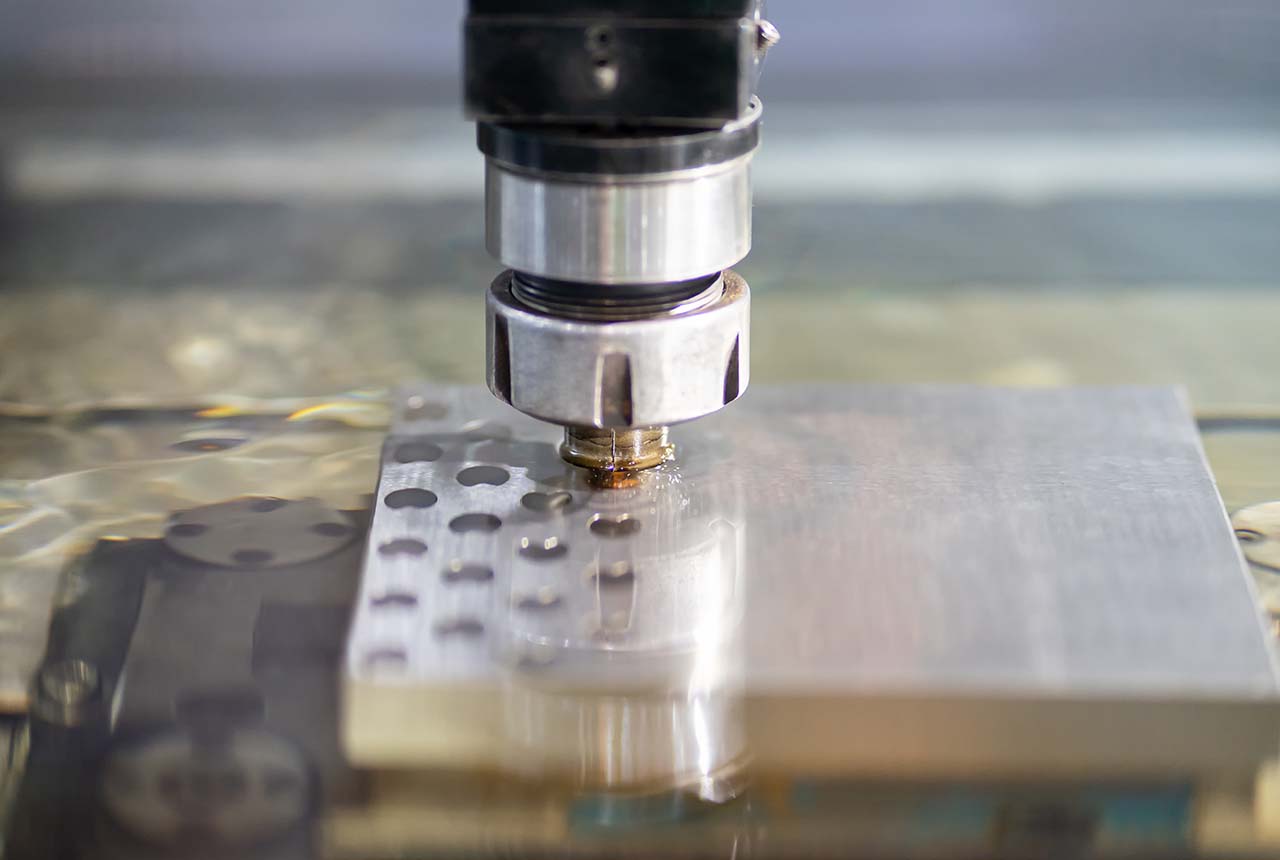

El proceso de electroerosión requiere electricidad, un electrodo, una pieza (que debe ser conductora) y un fluido dieléctrico. A diferencia de otros métodos de mecanizado, la electroerosión no requiere contacto directo entre los componentes. ¿Cómo es posible? Gracias a la conductividad de los materiales. Cuando se reduce la distancia entre el electrodo y la pieza, se produce una descarga eléctrica entre los dos elementos conductores. Al atravesar el fluido dieléctrico, esta corriente eléctrica crea una "burbuja" que luego implosiona. Esta microimplosión actúa localmente en la superficie de la pieza. Con sucesivas descargas, se forman varios cráteres en la superficie, lo que provoca una erosión continua de la pieza hasta obtener la forma deseada.

Tipos de electroerosión

Existen dos tipos principales de electroerosión: electroerosión por hilo y electroerosión por platina.

Electroerosión por hilo

La electroerosión por hilo o "corte por hilo" utiliza un hilo conductor como electrodo. Éste suele ser de latón, cobre o materiales conductores similares. En la práctica, cuando el hilo se acerca a la pieza, se producen descargas eléctricas entre los dos elementos, erosionando progresivamente el material de la pieza. La electroerosión por hilo es especialmente adecuada para cortar materiales gruesos o crear contornos complejos con alta precisión.

Electroerosión por penetración

Aún sin contacto físico, un electrodo con una forma especialmente diseñada se acerca a la pieza a mecanizar, se producen descargas eléctricas y se erosiona el material hasta obtener la forma inicialmente deseada. Este proceso se utiliza habitualmente para mecanizar materiales muy duros, cavidades de alta precisión y formas especiales de alta precisión, así como agujeros mediante un electrodo tubular.

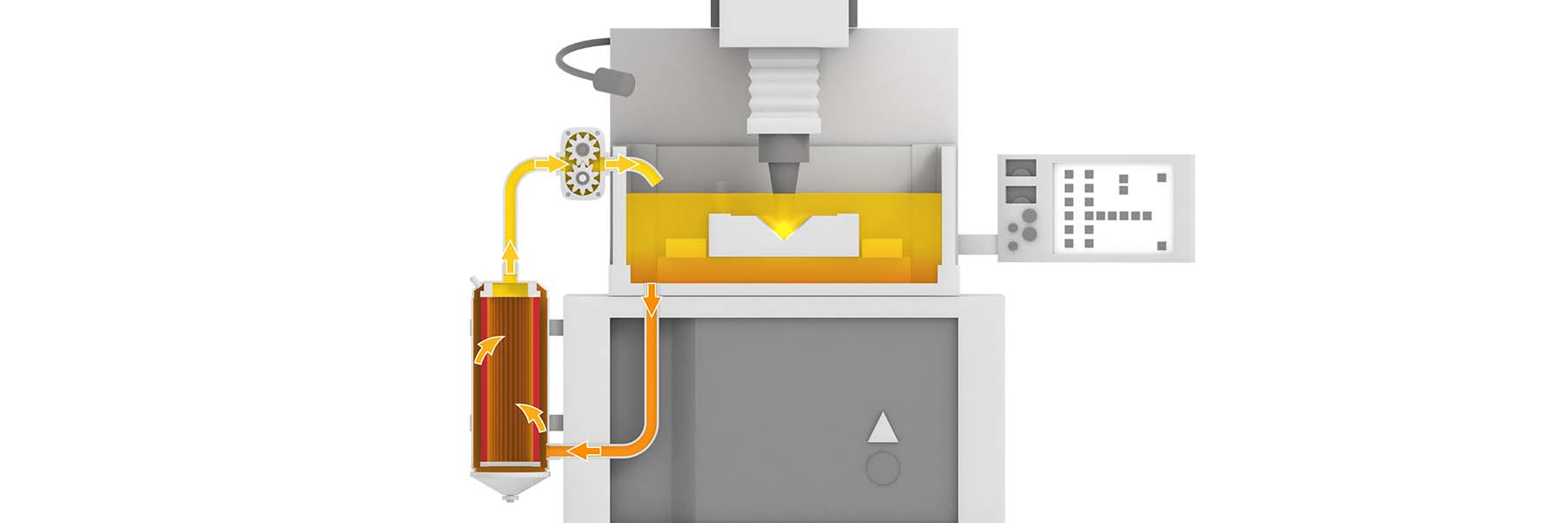

El fluido dieléctrico: elemento central de la electroerosión

Los fluidos dieléctricos desempeñan un papel esencial en el proceso de electroerosión. Estos fluidos aislantes tienen tres funciones clave que garantizan operaciones eficientes y seguras:

- El fluido dieléctrico asegura el aislamiento eléctrico y, por lo tanto, evita la dispersión de las descargas eléctricas entre el electrodo y la pieza a mecanizar.

- Se enfría el electrodo para evitar su desgaste prematuro y estabiliza la temperatura de la pieza.

- El fluido dieléctrico elimina las partículas de mecanizado de la ranura para garantizar un acabado superficial limpio.

Les fluides diélectriques s'avèrent donc être des alliés précieux dans le domaine de l'électroérosion, car ils assurent des opérations de haute précision et augmentent la durée de vie des machines. Cependant, un fluide diélectrique n'est pleinement efficace que s'il est propre. Une bonne filtration du fluide est donc essentielle.

Por lo tanto,

los fluidos dieléctricos resultan ser un valioso aliado en el área

de la electroerosión,

garantizando operaciones de alta precisión y prolongando la vida útil de las máquinas.

Sin embargo,

un fluido dieléctrico sólo es plenamente eficaz si está limpio.

Por lo tanto,

una buena filtración del fluido es esencial.

La electroerosión no es el única ámbito de especialización de HIFI FILTER® en el sector industrial.

También ofrecemos productos dedicados a la filtración en áreas como el mecanizado, el corte, la inyección de plásticos y la impresión. Juntos nos aseguramos de que todos los fluidos involucrados en el funcionamiento de sus máquinas-herramienta estén filtrados, garantizando la fiabilidad, la durabilidad y el rendimiento óptimo de sus equipos.