L'industrie moderne regorge de procédés qui permettent d'usiner des matériaux. Parmi ces techniques, l'électroérosion se démarque par sa capacité à façonner des pièces dures et complexes avec une précision inégalée.

L'électroérosion, également appelée « usinage par électroérosion » ou « EDM » (Electrical Discharge Machining – Usinage par Décharge Electrique), est une méthode de fabrication utilisée pour façonner des matériaux durs et conducteurs, tels que des métaux, des alliages, des carbures, des graphites, etc. Caractérisé par l’usage d’un courant électrique, ce procédé permet de créer des pièces complexes avec précision. De nombreuses industries y ont recours, de l'aérospatiale à l'automobile, en passant par la fabrication d'outils et de moules.

Comment ça marche ?

Le processus d'électroérosion nécessite : de l’électricité, une électrode, une pièce à usiner (obligatoirement conductibles) et un fluide diélectrique. Contrairement aux autres méthodes d’usinage, l’EDM ne requiert aucun contact direct entre les éléments. Comment est-ce possible ? Grâce à la conductivité des matériaux.

Lorsque l’espace entre l’électrode et la pièce (appelé « gap ») est réduit, une décharge électrique se produit entre ces deux éléments conducteurs. En traversant le fluide diélectrique, ce courant électrique créé une « bulle » qui va ensuite imploser. Cette micro-implosion usine localement la surface de la pièce. Avec des décharges successives, plusieurs cratères se forment à la surface, entraînant une érosion continue de la pièce jusqu’à obtenir la forme souhaitée.

Les types d'électroérosion

Il existe deux principaux types d'électroérosion : l'électroérosion à fil et l'électroérosion à enfonçage.

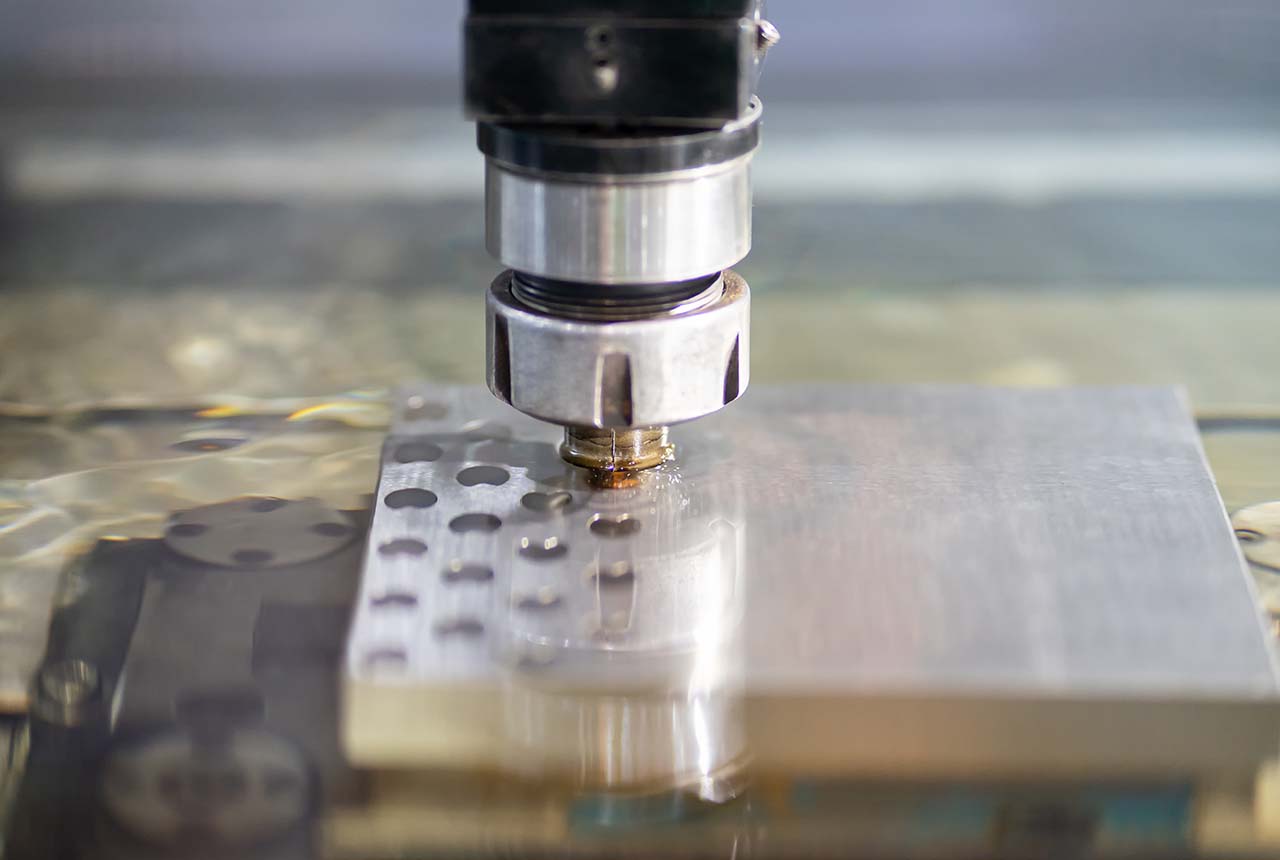

L’électroérosion par fil

L'électroérosion par fil ou « découpe au fil », utilise un fil conducteur comme électrode. Celui-ci est généralement fait de laiton, de cuivre ou d’autres matériaux conducteurs similaires. Concrètement, lorsque le fil s’approche de la pièce, des décharges électriques se produisent entre les deux éléments, érodant progressivement le matériau de la pièce. L'électroérosion à fil est particulièrement adaptée pour couper des matériaux épais ou créer des contours complexes avec une grande précision.

L’électroérosion par enfonçage

Toujours sans contact physique, une électrode avec une forme spécialement conçue s’approche de la pièce à usiner, des décharges électriques se produisent et la matière s’érode jusqu’à obtenir la forme initialement souhaitée. Ce procédé est couramment utilisé pour usiner dans des matériaux très durs, des cavités et des formes spéciales de haute précision, mais également des trous à l’aide d’une électrode tubulaire.

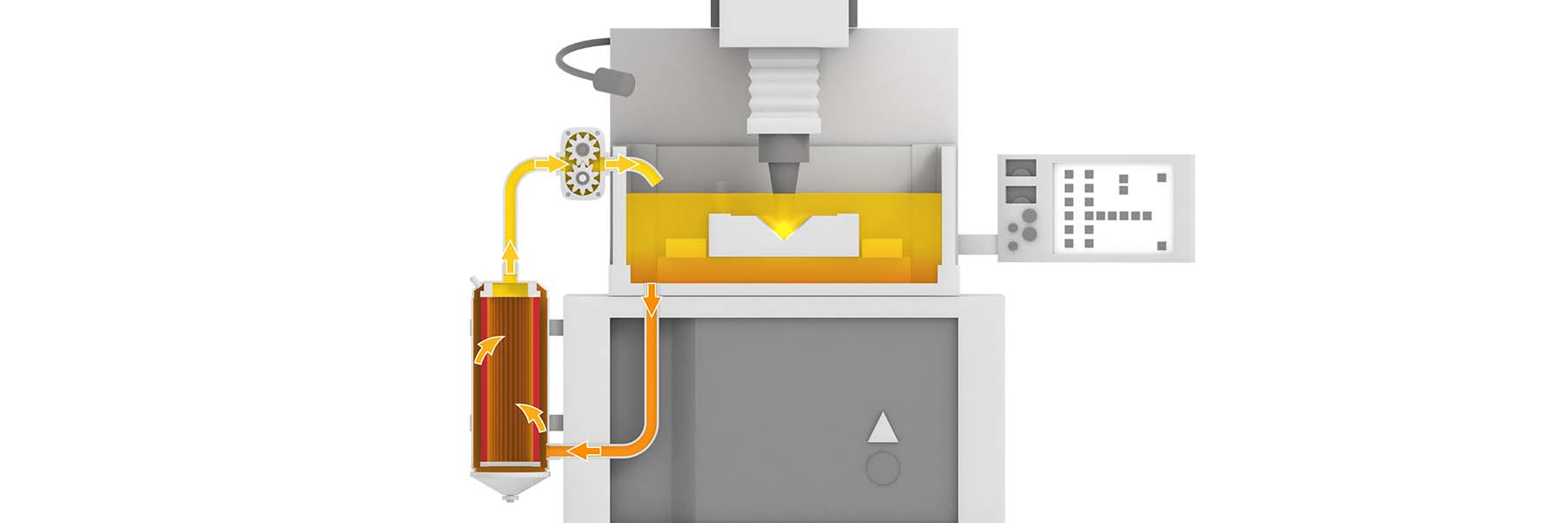

Le fluide diélectrique : élément central de l’électroérosion

Dans le procédé de l'électroérosion, les fluides diélectriques jouent un rôle essentiel. Ces liquides isolants possèdent trois fonctions clés qui garantissent des opérations efficaces et sécurisées :

- Le fluide diélectrique assure l'isolation électrique et ainsi, permet de ne pas disperser les décharges électriques entre l’électrode et la pièce à usiner.

- Il refroidit l’électrode afin d’éviter son usure prématurée et stabilise la température de la pièce.

- Le fluide diélectrique évacue les particules d’usinage du gap pour assurer un état de surface propre.

Les fluides diélectriques se révèlent donc être de précieux alliés dans le domaine de l'électroérosion, garantissant des opérations de haute précision et augmentant la durée de vie des machines. Néanmoins, un fluide diélectrique n'est pleinement efficace que s’il est propre. Une bonne filtration du fluide est donc incontournable.

L’électroérosion n’est pas le seul domaine de compétences d’HIFI FILTER® dans le secteur industriel.

Nous proposons également des produits dédiés à la filtration dans des domaines tels que l'usinage, la découpe, l'injection plastique ou l'imprimerie. Ensemble, nous veillons à ce que tous les fluides impliqués dans le fonctionnement de vos machines-outils soient filtrés, garantissant ainsi la fiabilité, la durabilité et des performances optimales de vos équipements.